A sus 50 años tiene aspecto de fundador de startup de Silicon Valley. Y lo es, pero a la suiza. Este ingeniero en microtecnología, con talante de genio inquieto, fundó en 1998 una pequeña compañía revolucionaria llamada Mimotec en Sion, en el ‘valley’ alto del Ródano, para hacer realidad los principios de su tesis doctoral en los que con el tiempo el ‘silicon’ ha sido determinante.

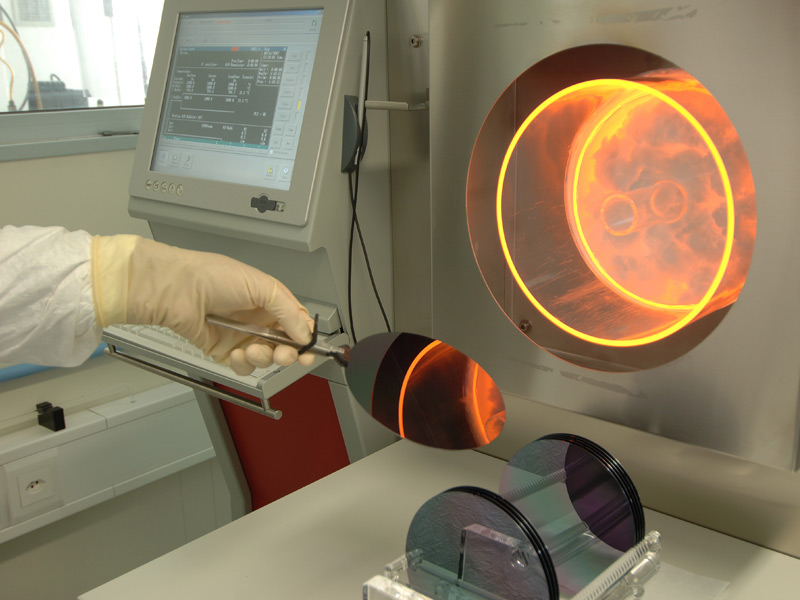

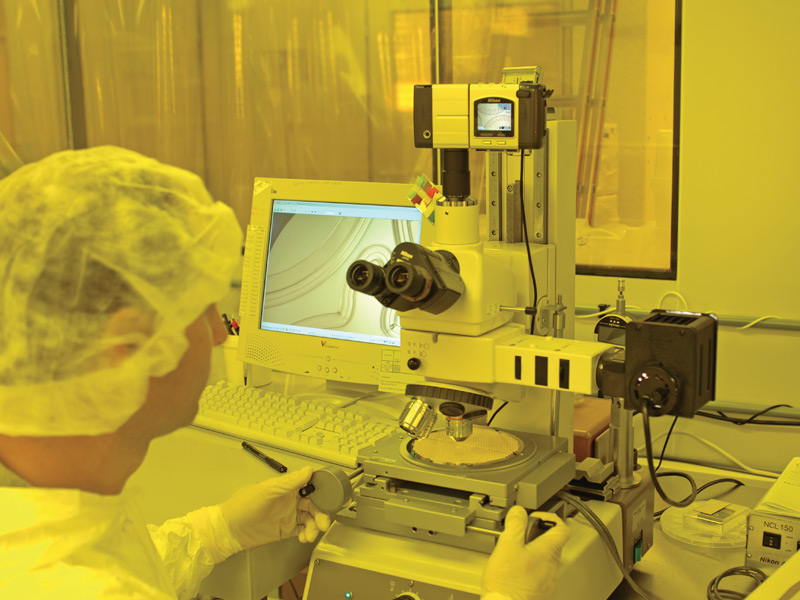

Hubert Lorenz defendió en la École Polytechnique Fédérale de Lausanne (EPFL), el mayor vivero de creatividad swiss made, la teoría de que era posible fabricar en serie y de forma rápida y económica, por ejemplo, componentes relojeros 90 por ciento más precisos que los tradicionales, moldeados con fotolitografía y galvanoplastia según el invento de Erwin Willy Becker y Wolfgang Ehrfeld, de los años 80, denominado LIGA pero incorporando rayos ultravioletas en lugar de rayos X.

En 1998 la industria relojera se mostraba receptiva a los experimentos ante el cambio de siglo y fue el fabricante de movimientos Soprod el primero en acercarse a Mimotec (entonces con 3 empleados en 130 m2). Solicitó micromoldes plásticos para fabricar partes de movimientos de cuarzo. Eran los inicios de un cambio radical en la forma de hacer elementos estratégicos relojeros que cuestionaba el método clásico y de paso los fundamentos de una industria demasiado dependiente de las evoluciones que el Swatch Group pudiera aportar con Nivarox en los escapes y balances tradicionales.

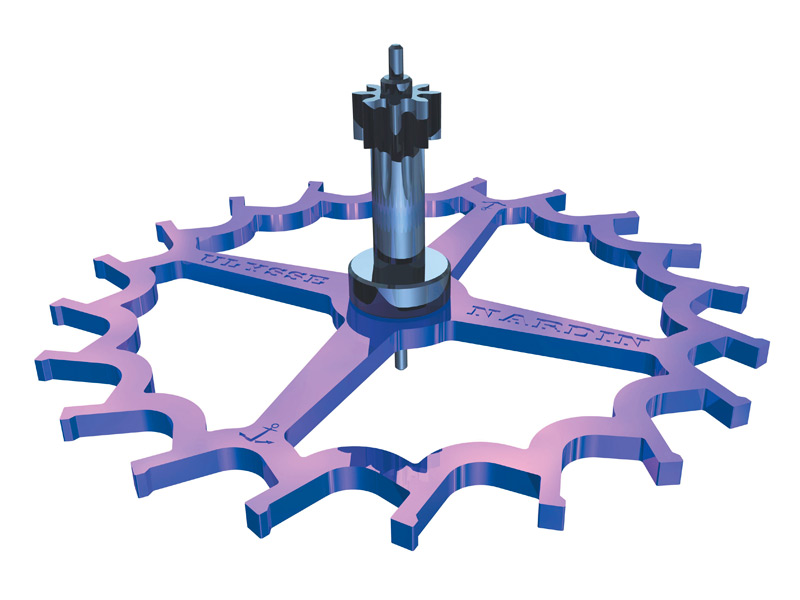

En abril de 2000 la firma Ulysse Nardin se acercó al Centre Suisse d’Electronique et de Microtechnique (CSEM) en Neuchâtel por sugerencia de Michel Vermont, ingeniero de la escuela de Le Locle donde se probaba el proyecto del escape Dual Direct para el reloj Freak. Se buscaba un material estable físicamente, antimagnético, con bajo coeficiente de rozamiento, que no necesitara lubricación, para mejorar los problemas de inercia, y el CSEM era capaz de manufacturar silicio con estándares de microprecisión.

El 5 de septiembre de ese año los creadores del Freak recibieron los primeros componentes en silicio. Era el instante crucial en que la relojería usaba por primera vez la nueva panacea del silicio en un reloj. Lorenz, que entonces moldeaba sobre plástico y metales con su fotolitografía selectiva, seguía muy de cerca estas nuevas posibilidades para su proyecto de atelier avanzado de micromecánica universal.

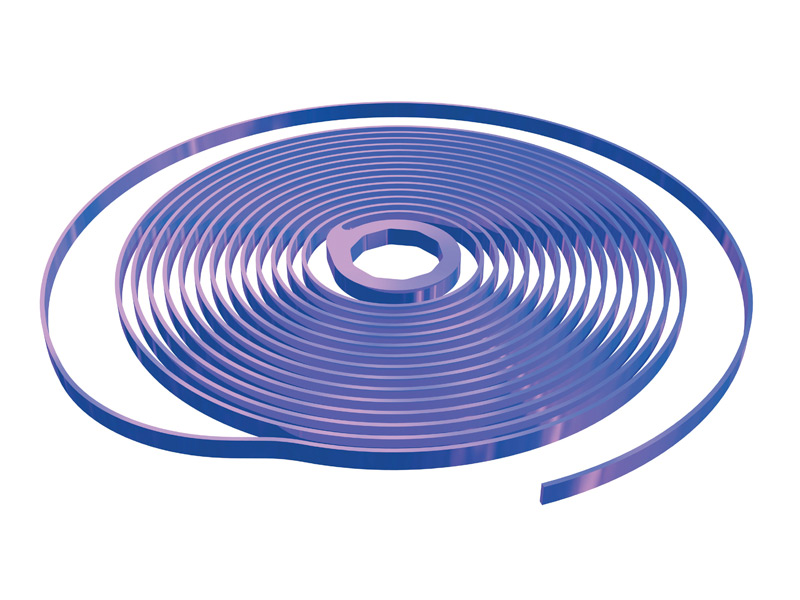

En noviembre de 2001, el CSEM pregunta a Ludwig Oechslin, creador del Dual Direct, qué otras partes del reloj creía que pudieran beneficiarse del silicio. Él apuntó a las espirales del balance, el santo grial relojero. En marzo de 2002 se estrenaba el uso del silicio también en el oscilador de un reloj. Entre 2001 y 2004 Ulysse Nardin se adelantó a toda la industria relojera comercializando el Freak 01 con escape Dual Direct de silicio manufacturado por el CSEM-IMT y recubiertos con Diamond Like Carbon (DLC). Al mismo tiempo la firma de Rolf Schnyder optimizaba la segunda generación de su escape dual denominado Dual Ulysse, que desde 2005 incorporó el Freak 28’800.

Por ese entonces, Patek Philippe, Rolex y Swatch Group ya se habían aliado con el CSEM para crear un silicio oxidado (Silinvar) —no susceptible a los cambios de temperatura— usando la tecnología DRIE (Deep Reactive Ion Etching), con el cual diseñar y producir componentes replicables con precisión de un micrón, como los que se hacían también para los acelerómetros o giroscopios de los propios automóviles.

Desde que Nivarox presentó el Lubrifar a principios de los años 70, un recubrimiento que mejoraba notablemente la lubrificación de las partes internas del reloj a base de disulfuro de molibdeno (MoS2), o el Astrolon (polioximetileno) de Tissot, plásticos móviles que actuaban directamente sobre los piñones de acero sin aceites, ningún otro descubrimiento había despertado tanta expectación para la genética esencial de un reloj. Las propiedades de ligereza, baja fricción, elasticidad, antimagnetismo, estabilidad a los cambios de temperatura y resistencia a los golpes hacían del metaloide cristalino una solución capaz de mejorar las partes reguladoras de un movimiento si es que la relojería estaba dispuesta a evolucionar prescindiendo de la nostalgia artesanal en pro del mejor desempeño.

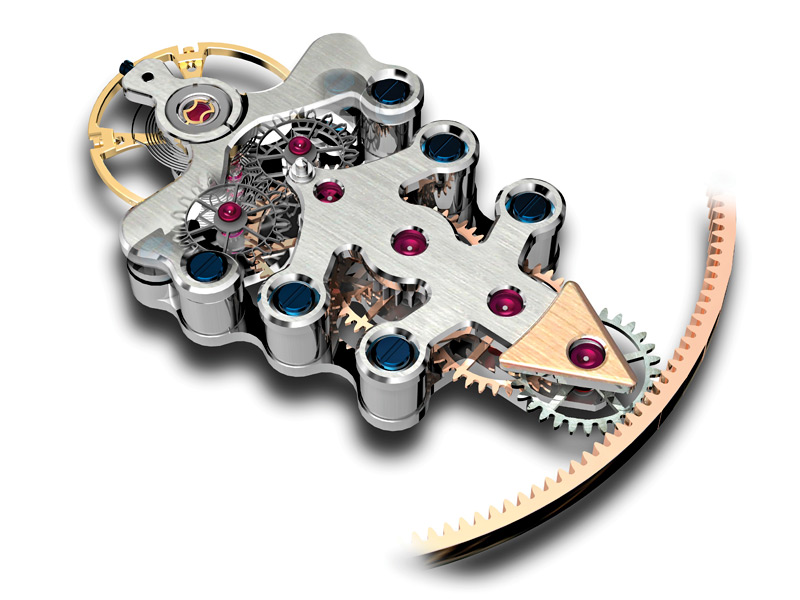

Lorenz no quería perder el tren de la vanguardia y en 2005 produce también su primera pieza en silicio. Ulysse Nardin estaba plenamente convencido del futuro de este material y en junio de 2006 se asocia con Hubert Lorenz para crear la empresa Sigatec 50 por ciento con Mimotec. Según los inventores del Freak, esta primera iniciativa suiza para producir industrialmente el material fue ante todo un impulso emocional. Un año después el Freak InnoVision se presenta en la feria de Basilea con diez innovaciones a modo de catálogo de posibilidades sumando las tecnologías UV-LIGA (Mimotec) y DRIE (Sigatec). Además de las ya mencionadas, se incorporaba un puente bimetálico de silicio y níquel que sumaba con este último resistencia a la baja fricción del silicio, el primer dispositivo antishock aprovechando las propiedades de flexibilidad y memoria del silicio (evolucionaría al UlyChoc del Freak Lab de este año), con cojinete de silicio o componentes tridimensionales multipartes como la rueda del escape y su eje en una misma pieza sin ensamblado.

En 2009 Sigatec adquirió también la tecnología a la empresa alemana GFD con la que Ulysse Nardin, desde 2002, había financiado y experimentado las posibilidades de los procesos DRIE con el diamante sintético como alternativa al silicio (espiral del Freak Diamond Heart) y que acabó encontrando más viabilidad fusionada como recubrimiento del silicio (DCS: Diamond Coated Silicon) por ser menos costosa.

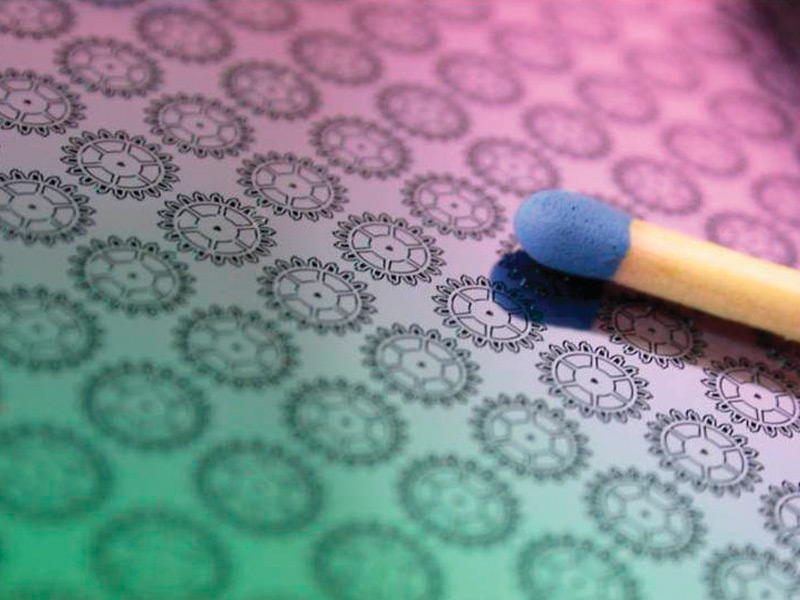

Hoy Mimotec-Sigatec provee a más de 100 clientes relojeros, ha implementado otras soluciones como decorados por iridiscencia para las partes visibles del reloj, la inserción fija de los rubíes en los puentes de silicio, los dientes flexibles en la rueda del escape (Agenhor) o los grabados cifrado antifalsificación (Carl F. Bucherer). El futuro está aquí pero la relojería sigue girando a baja frecuencia para evitar traspiés por exceso de progreso. (Por Carlos Alonso)

CLOSE UP: MIMOTEC-SIGATEC

48 empleados: De la plantilla 15 operarios trabajan para Sigatec y 5 en I+D. El silicio es una solución de vanguardia pero aún minoritaria.

13 millones de francos suizos: En los últimos cuatro años la cifra de negocio se ha duplicado. Lorenz espera volver a doblarla en 2020.

3 millones de componentes: 3M de partes para cien clientes relojeros de las dos empresas que representan 95% del ingreso.

2.5 millones de variantes: Prototipos o series, simples, con multipartes o bicompuestos… En 17 años se han creado 2.5 millares de modelos.

2,000 M2: La actual sede de Mimotec-Sigatec es una planta ultramoderna con las tecnologías UV-LIGA, DRIE y DCS integradas.