Ha llevado tiempo, pero Tudor por fin tiene su propia manufactura. La hermana pequeña de Rolex da así un paso esencial en su estrategia de expansión que, tarde o temprano, se traducirá en una producción más amplia y compleja. Aunque la sede de Tudor está en Ginebra, sus responsables han elegido la muy relojera localidad de Le Locle. Algo lógico si tenemos en cuenta la gran cantidad de firmas y proveedores que se encuentran en pocos kilómetros a la redonda y los cuales son esenciales para la buena marcha de sus instalaciones.

Los inicios de la obra comenzaron a finales de 2018 y acabaron a comienzos de 2023. Poco más de cuatro años para levantar un edificio de 150 metros de longitud, con 5,602 metros cuadrados de área de trabajo y 51,210 metros cúbicos de volumen. Un edificio dividido en dos partes, una roja y otra gris, a causa de la peculiar naturaleza de su cometido y que nos ayuda a entender el plan que sostiene el crecimiento de Tudor.

Movimiento exclusivo

Tudor comenzó hace trece años su proyecto de creación de un movimiento propio. Dicho proyecto vio finalmente la luz en 2015 con la primera aparición de estos calibres manufactura en las colecciones Pelagos y North Flag. Algún lector se preguntará cómo fue posible que Tudor fabricara sus movimientos antes de levantar la fábrica donde realizarlos. La respuesta está en las facilidades dejadas durante años por Rolex en sus instalaciones para fabricarlos.

Una buena solución a corto plazo, pero que limitaba mucho las posibilidades de expansión de la marca. Pocos años más tarde supimos que aquellos movimientos propios formaban parte de un proyecto más ambicioso bajo el nombre de Kenissi, a la cual corresponde el lado gris de la flamante manufactura de Tudor.

Un sistema abierto

Dos aspectos distinguen la estrategia de los movimientos Kenissi. El primero es su escala industrial. Según datos de Morgan Stanley, la producción estimada de Tudor es de 270,000 piezas al año. Tal volumen obliga a establecer un sistema de producción estandarizado donde el trabajo en cadena se combina con la labor del operario. Es un sistema de trabajo que ya hemos visto anteriormente en otras manufacturas como Breitling Chronométrie. La comparación tiene todo el sentido: el responsable de Kenissi es Jean-Paul Girardin, el antecesor de Georges Kern como CEO de Breitling. No podemos olvidar tampoco que los movimientos cronógrafos que usa Tudor son variaciones del conocido Breitling 01. O al menos así ha sido hasta ahora, ya que Tudor ha anunciado que está desarrollando su propio movimiento cronógrafo.

El segundo punto que hace especial a Kenissi es su naturaleza abierta. Frente a la exclusividad que define a Rolex, Tudor abre más la mano a la hora de colaborar con firmas externas. Para empezar, Kenissi no es de propiedad exclusiva de Tudor. Chanel entró en 2018 en el capital de la compañía con una quinta parte de las acciones. La apertura también se extiende a los clientes. Firmas como Bell & Ross, Breitling, TAG Heuer y la propia Chanel ya tienen relojes equipados con movimientos Kenissi. Como nos confirmó el propio Girardin, “Kenissi nos permite estar más cerca del mercado y calibrar la aceptación de nuestros movimientos en comparación con los de la competencia”.

No obstante, Girardin apunta una importante diferencia entre los movimientos equipados por Tudor y el resto de los clientes de Kenissi. “Nosotros usamos escapes de silicio exclusivos y que no pueden equipar el resto de las firmas”. Como más tarde nos confirman, este proveedor de escapes de silicio pertenece también a Tudor, aunque se mantiene en un discreto segundo plano. En la actualidad, la producción de Kenissi se desarrolla en dos líneas de trabajo, con tres movimientos diferentes (fecha, segundo huso horario y reserva de marcha), a la espera de la llegada del citado cronógrafo.

Sistema Toyota

Abandonamos el ala Kenissi y nos trasladamos a la zona roja de Tudor. Lo hacemos por los sótanos del edificio, donde nos enteramos de algunos detalles más referentes a la construcción del edificio. Allí descubrimos que se levanta sobre 330 pilares de hormigón, de 30 metros de altura cada uno de ellos. Todo el edificio está protegido por una membrana impermeable que lo aísla de un río cercano.

Como es habitual hoy en día, el ahorro de energía es esencial, siempre gracias a la tecnología. El edificio cuenta con un sistema inteligente de ventanas electrocromáticas que adaptan su opacidad según la fuerza de los rayos solares. El techo ha sido aprovechado para instalar 442 placas solares y conseguir así parte de la energía necesaria para su funcionamiento.

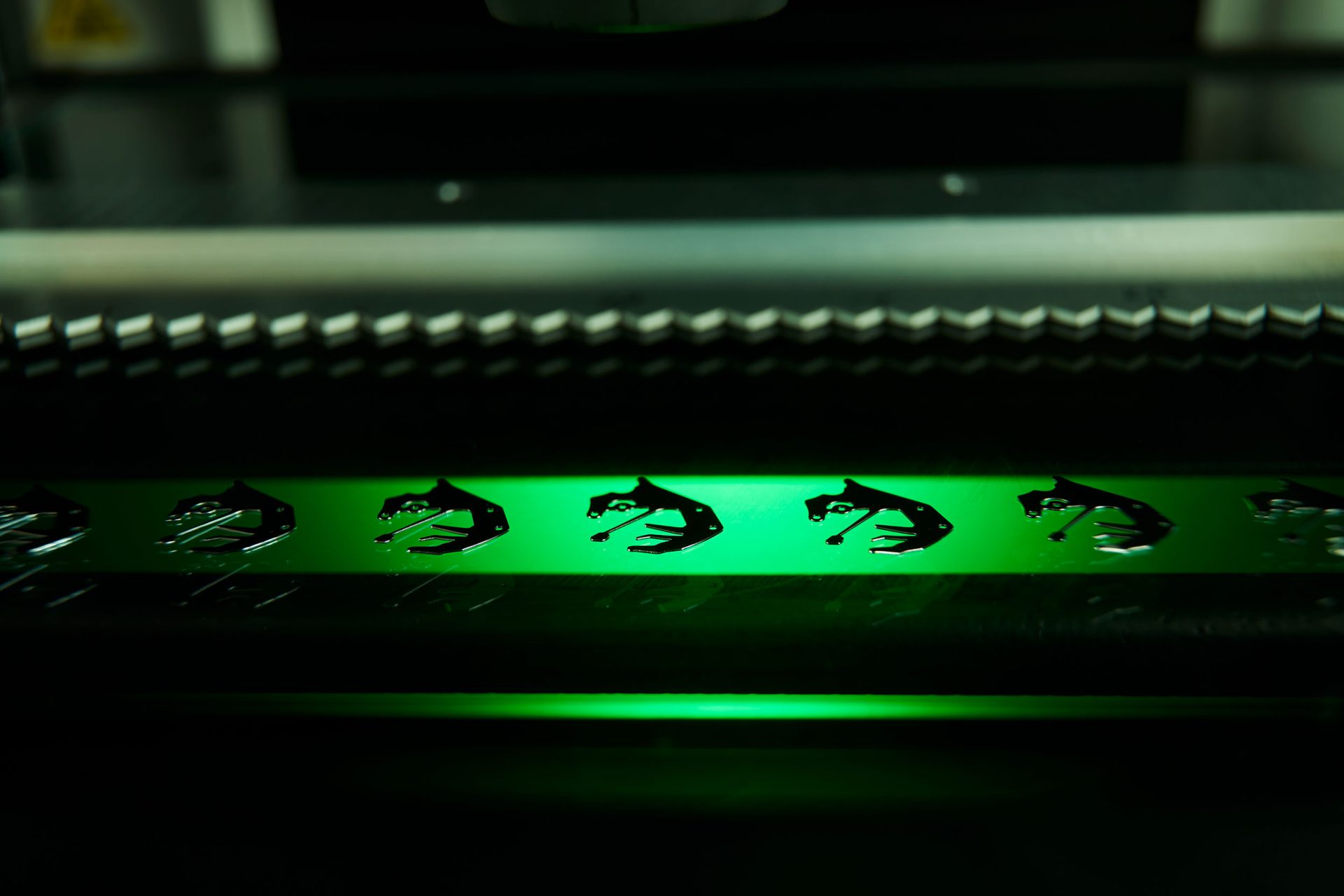

La tecnología también juega un papel importante dentro de la fábrica. El más llamativo es la instauración del denominado Toyota Production System, un sistema de producción desarrollado hace años por la casa automovilística nipona con el fin de evitar la acumulación de stocks innecesarios. Para ello, los trabajadores solicitan el número exacto de componentes que necesitan en cada momento.

El edificio cuenta con un avanzado sistema de transporte que le dejará las piezas requeridas, de manera automática, en un tiempo siempre inferior a los diez minutos. Según como nos lo cuentan, parece una película de ciencia-ficción. La impresión se confirma cuando llegamos al área de control y vemos las 46 toneladas de maquinaria de última generación, robots incluidos, que la manufactura acoge para realizar al menos dos tipos de protocolo (COSC encajado y METAS).

Recién estrenado, el visitante no puede evitar el fijarse en el enorme solar que existe junto a la manufactura. Este espacio también pertenece a Tudor, así que no nos extrañaría nada que en un futuro lo usen para ampliar sus instalaciones.